以前、三次元測定機を用いた高精度リバースエンジニアリングについてご紹介しましたが、三次元寸法測定は非常に工数がかかるため再現精度が良くても工数(費用)がかかってしまうというデメリットがありました。

そこで、今回は異なるスキャンデータを合成してモデリングを行うことで、高い再現性を保ちながらも工数を低減することが可能なリバースエンジニアリングの方法をご紹介します。

目次

使用設備・ソフトウェア

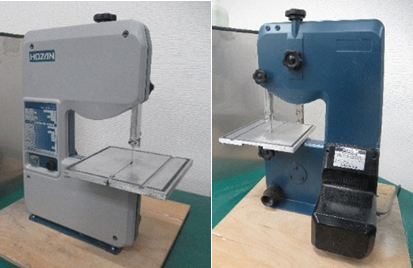

■3Dレーザスキャナ(ニコン:MMDx50)

■X線CT装置(ニコン:XT H 225ST)

■リバースエンジニアリング用3Dモデリングソフト(3D Systems社:Geomagic Design X)

■X線CTデータ解析・可視化用ソフト(VOLUME GRAPHICS社:VG STUDIO MAX)

作業手順

3Dレーザスキャナ(3Dデジタイザ)で取得した外部形状データと、X線CT装置で取得した内部形状データを合成し、そのデータをベースとしてモデリングを実施します。

【手順①】

3Dレーザスキャナを用いて外部形状をスキャンし、X線CT装置を用いて外部形状と内部形状をスキャンする。

3Dレーザスキャン

X線CTスキャン

【手順②】

2つの手法でスキャンしたデータを合成する。一般的にX線CTスキャンデータは寸法の精度保証がされていないため、外部形状データは3Dレーザスキャンデータを用いる。

VG STUDIO MAXのオフセット機能を用いた外部形状のデータの削除

Geomagic Design X によるデータの合成

データの合成では、内部形状はX線CTスキャンデータを、外部形状は3Dレーザスキャンデータを採用。

【手順③】

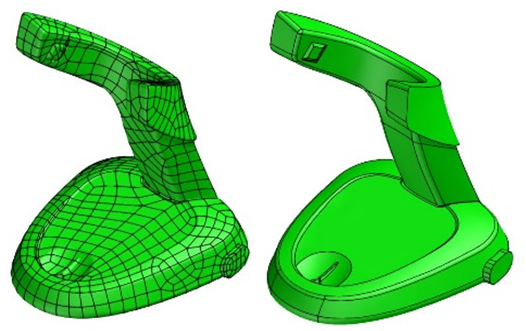

合成したスキャンデータをベースにGeomagic Design X による3Dモデル化を実施。

輪郭のスケッチ・押し出し⇒形状のカット⇒シェル化⇒リブ等の工程を経て形状を作製する。

まとめ

X線CT装置を用いることで外部形状と内部形状のデータを同時に取得することができますが、形状データとしては歪みを持っていることが多いため、そのままリバースエンジニアリングを行うと形状全体が再現性の低いモデルとなってしまいます。

そのため、今回の事例のように外部形状だけでも3Dレーザースキャナにて寸法精度の比較的高いデータを取得し、X線CT装置による内部形状データと合成してモデリングすることで、工数を抑えつつ外部形状の再現性が高いモデルを作製することが可能となります。

高精度リバースエンジニアリングにも様々な手法がありますので、3Dモデルの用途や要求精度、ご予算等に合わせた手法をご提案させていただきます。