3Dプリンタは目的に応じたサンプルを造形するために数多くの材料・方法・条件から選択することができる自由度の高い装置ですが、最適な3Dプリントにたどり着くためにはある程度の試行錯誤が必要になります。

今回のブログでは造形後の処理方法の違いによって起こる造形サンプルの外観や強度の変化についてご紹介したいと思います。弊社所有のForm3を用いてアクリル系の樹脂にて試験片を造形し、二次硬化を実施した試験片と実施していない試験片について比較調査を行いました。

目次

使用設備

■光造形式樹脂3Dプリンタ:Form3(Fomlabs社製)

■引張圧縮試験機:AG-20KNX Plus(㈱島津製作所製)

比較調査の方法と結果

試験片の製作

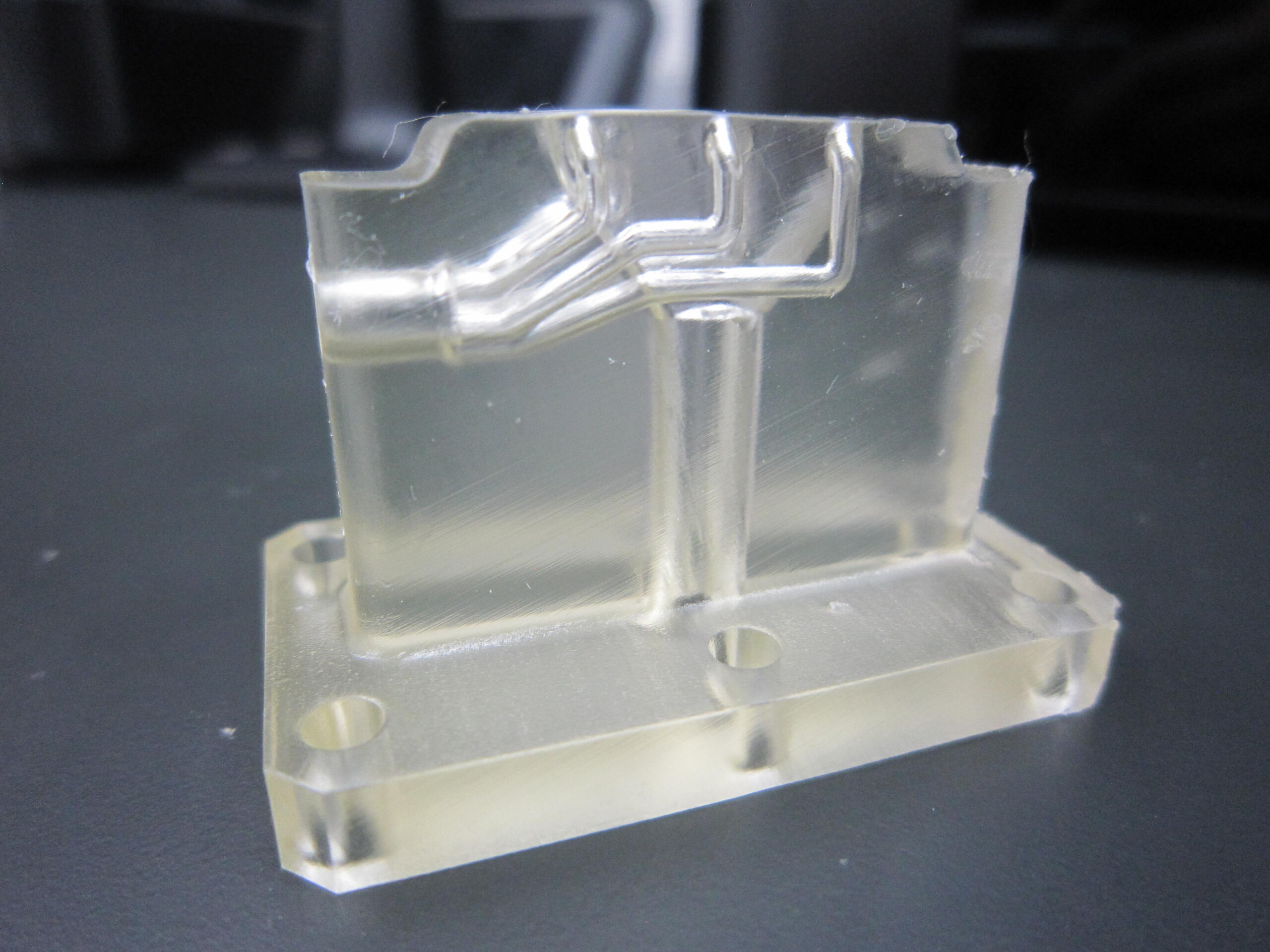

Form3を用いて引張試験片を造形。詳細な条件は以下の通り。

・試験片の形状:多目的試験片 タイプA1

・使用材料:スタンダード樹脂(クリア)

・造形角度:約10°

・積層ピッチ:0.1mm

・造形後の二次硬化:「サンプルA」…実施せず、「サンプルB」…60℃×15分間

外観検査

目視による外観調査を実施。結果は以下の通り。

【サンプルA】ほぼ無色透明。形状は若干反りが発生。

【サンプルB】わずかに黄変し透明度も低下。形状は反りがさらに大きくなった。

引張強度試験

引張試験(ビデオ伸び計使用)により、試験片の「最大引張強度」「引張弾性率」「破断時の伸び」を計測した。二次硬化により強度と弾性率は高くなったが、伸び量は少なくなった。

3Dプリンタ装置メーカーが公表している材料の引張試験の値は以下の通りとなっており、当社で造形した試験片の方が全体的に値が低く出ている。

試験片の破断モード

引張試験時の試験片の破断モードは以下の通りとなった。二次硬化を行ったサンプルBは強度が高くなったが、脆くもなっていると考えられる。

【サンプルA】平行部の中央付近できれいに破断した。

【サンプルB】チャック部分で破断してしまった。

まとめ

以上の実験ではForm3のスタンダード樹脂(クリア)は二次硬化を行うことでABSを上回る強度となりましたが、その反面、「靭性の低下」「黄変と透明度の低下」「変形量の増大」というデメリットも生まれてしまいました。

造形後の洗浄工程のみでもある程度の物性を持っておりますので、変形量が少なく透明度の高いサンプルをお求めでしたら二次硬化を実施しないという選択肢もあるかと思います。

3Dプリントにおいては今回の材料のように後処理の方法だけでも外観・形状・物性が変わるものがありますので、当社では造形サンプルの用途や使用環境を詳細にヒアリングした上で最適な方法をご提案させていただきます。